Technique de fabrication.

Les étapes de fabrication du contre-plaqué

Tronçonnage : très important car il conditionne le rendement du bois et la rentabilité de l’entreprise. En général, on coupe des billons longs pour les âmes et les faces, et des billons courts pour les plis intérieurs.

Ecorçage : Il consiste à enlever toute l’écorces et les impuretés (cailloux). Il peut être réalisé avant l’étuvage pour les résineux ou avant / après pour les bois exotiques.

Etuvage : Il diminue l’effort de coupe (jusqu’à 25%) en augmentant le taux d’humidité et la température. Il améliore la qualité du placage obtenu. Certaines essences doivent être impérativement étuvées (sapelli, ozigo, pin maritime…) ou seulement recommandées (okoumé). Il est inutile pour d’autres (peuplier, pin radiata…).

La température (70 / 80° C) et le temps d’étuvage (36 à 72 h) dépend de l’épaisseur du placage désiré, de la texture du bois, de la densité, du diamètre des billons.

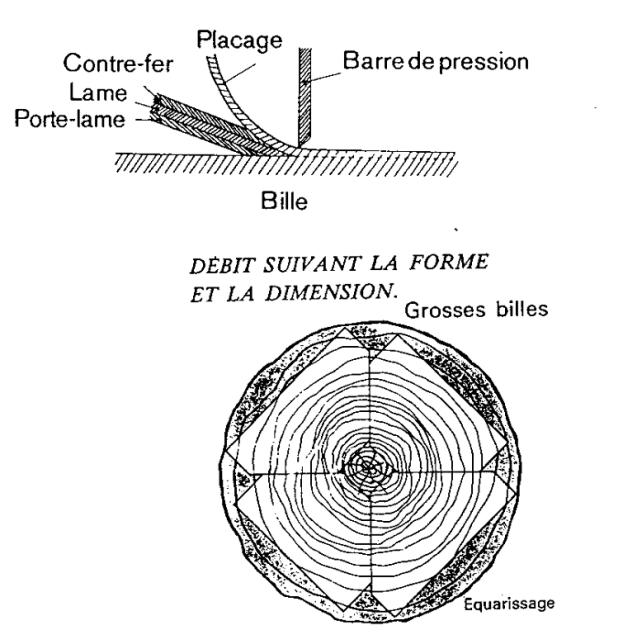

Le déroulage : Il consiste à développer une grume en un ruban continu, appelé placage, selon une spirale pour obtenir un placage d’épaisseur constante.

Le massicotage : Il élimine les défauts préjudiciables à la bonne qualité du placage. Opération importante car dépend la qualité et la perte bois.

Séchage : Il enlève l’eau libre et l’eau de constitution dans le bois en le chauffant (150 à 180°C°). Il se déroule en 3 phases :

La température s’élève mais il n’y a pas encore de perte d’eau (10 à 15% de la durée totale).

La température reste constante. Le taux d’humidité s’abaissent rapidement jusqu’au point de saturation du bois (25 à 30% suivant les essences). (50% du temps)

La température s’abaisse (35 à 40% du temps).

L’humidité finale (3 à 10%) dépend de la colle utilisée et de l’essence.

Jointage : L’opération consiste à coller les feuilles de placage entre elles en les coordonnant suivant l’aspect désiré.

Triage & composition : Les placages sont triés pour donner des faces, contrefaces et âmes. La composition est alors de les mettre dans l’ordre pour le collage et le pressage.

Encollage : L’opération consiste à déposer uniformément un mélange collant sur la surface des placages. L’encollage peut s’effectue avec une encolleuse à rouleaux, à rideau ou à pulvérisation. On colle de préférence les intérieurs.

Le mélange collant est fonction de la destination du panneau. En général, on utilise des résines :

Ø U.F. (urée formol) pour une utilisation en intérieur,

Ø M.U.F. ou M.U.P.F. (mélamine urée formol ou mélamine urée phénol formol) pour une utilisation en milieu humide,

Ø M.U.P.F. ou P.F. ou isocyanate pour une utilisation en extérieur

Pressage : cette opération de cuisson est fonction de l’épaisseur car il faut que la température prévue atteigne le cœur du panneau. On compte environ 1 minute par mm d’épaisseur. Le cycle de pressage sur une presse mono-étage ou multi-étages comprend :

Ø Le temps de montée en pression,

Ø Le temps de chauffe du plis centrale,

Ø Le temps de polycondensation de la colle,

Ø Le temps de décompression.

Stabilisation : Cette opération a pour but de donner au panneau le temps de refroidir, de permettre la polymérisation de la colle et de répartir uniformément l’humidité. Elle est effective après 72 h.

Délignage : Le panneau est coupé à dimension commerciale.

Ponçage : Les faces sont poncés avec un papier abrasif, plus la face est décorative, plus le grain est fin.

Triage : Un contrôle visuel permet le classement du panneau suivant ses qualités et défauts.